La méthode MRP a donné la nausée à beaucoup de planificateurs récemment. Le DDMRP est-il l’antidote qui permet de naviguer plus sereinement dans les méandres de la planification des stocks des Supply Chain modernes ? Explorons tout cela : origines, principes, avantages…

Déroulé de l'article

Si le MRP a précédemment prouvé son efficacité dans le passé, de plus en plus d’entreprises et d’experts remettent en cause le MRP aujourd’hui. Pour faire face aux limites du MRP traditionnel, une nouvelle approche tirée par la demande connait un fort développement dans l’industrie et la distribution : le DDMRP.

L’origine de l’apparition du DDMRP dans les Supply Chain

Le DDMRP (pour Demand Driven Material Requirements Planning) est une méthodologie de planification des stocks en flux tiré, qui a émergé dans les années 2000, suite à plusieurs constats :

- Avec les années, les Supply Chain se sont complexifiées : de plus en plus de références à gérer, des nomenclatures de plus en plus profondes, des gammes qui se densifient, le tout dans un monde instable, couramment appelé monde VUCA.

- En utilisant le MRP classique comme calcul des besoins, bon nombre d’industriels se retrouvent avec des stocks mal répartis : des références en surstocks, mais aussi des références en sous-stocks. Le taux de service client, l‘OTIF (On Time In Full), se dégrade et les clients commencent à être mécontents…

Les planificateurs et ordonnanceurs se retrouvent alors à changer continuellement les plannings, pour tenter de rattraper les coups et délivrer au mieux.

- Autre phénomène très parlant : tout industriel a un ERP, bien souvent le très connu SAP. Et pourtant… les fichiers Excels et autres Access fleurissent dans tous les services. La planification des réapprovisionnements ou de la production ne font pas exception. Ces outils maison se substituent peu à peu aux calculs MRP. Signe que cette méthode de planification ne donne pas pleine satisfaction…

S’ils sont personnalisables à l’infini, ces outils maisons ont leur revers de la médaille : un risque d’erreurs dans les (trop) nombreuses formules, une prise en main compliquée pour les nouveaux et surtout un risque d’obsolescence quand le créateur quitte la société…

Il a donc fallu innover pour faire face à ces réalités, ce qui a donné naissance au DDMRP.

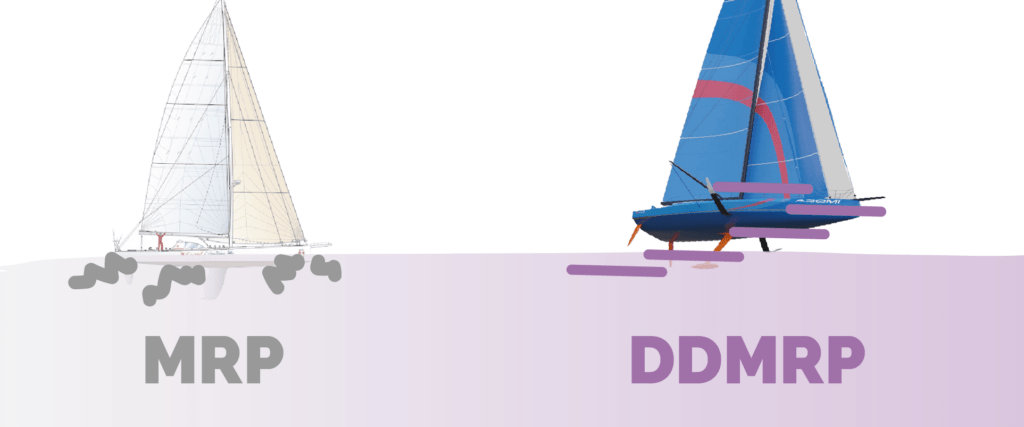

Ce besoin de se renouveler et d’innover se retrouve dans tout environnement concurrentiel. Par exemple, aujourd’hui, aucun skipper ne s’engagerait dans une de ces courses avec un bateau qui a le même design et est équipé comme il y a 20ans, surtout s’il veut pouvoir rivaliser avec ses concurrents et gagner la course.

Nous vous conseillons lire l’article DDMRP vs MRP pour une meilleure compréhension de cess enjeux.

Les fondamentaux du DDMRP

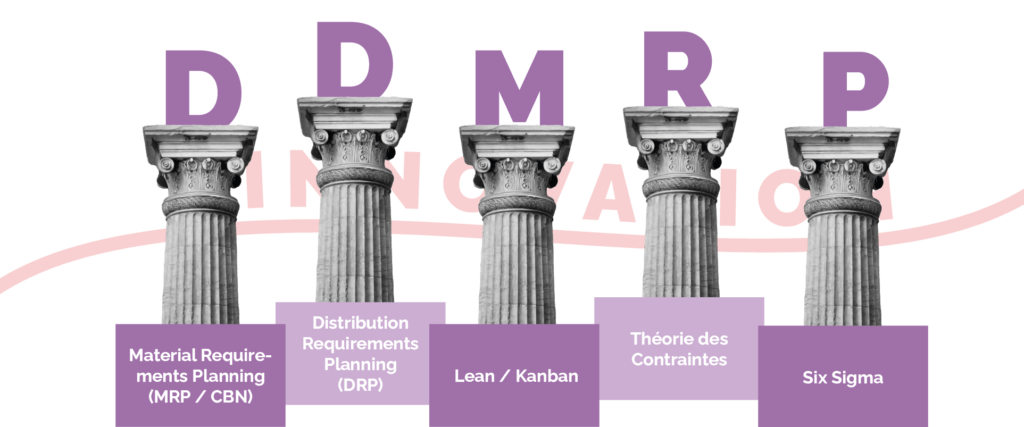

1. Le DDMRP s’inspire des meilleures pratiques

La méthode Demand Driven n’a pas tout réinventé, elle s’inspire des bonnes pratiques de chaque théorie ou méthodologie qui existe. À l’image des voiliers qui réutilisent la technologie des ailes des avions sous forme de foils afin de voler au dessus de l’eau et gagner en vitesse, la planification en flux tiré s’inspire de plusieurs bonnes pratiques :

- Il conserve du MRP/DRP pour des articles judicieusement choisis vont rester avec une gestion MRP “classique”. Car oui, ce n’est PAS toute la Supply Chain qui bascule en DDMRP

- Il garde l’idée du flux tiré du kanban et ne déclenche un réapprovisionnement que s’il y a une vraie demande client (et non plus s’il y a une prévision client…)

- Il se veut très visuel comme dans les principes du Lean

- Il s’attaque à la variabilité comme la méthode six-sigma

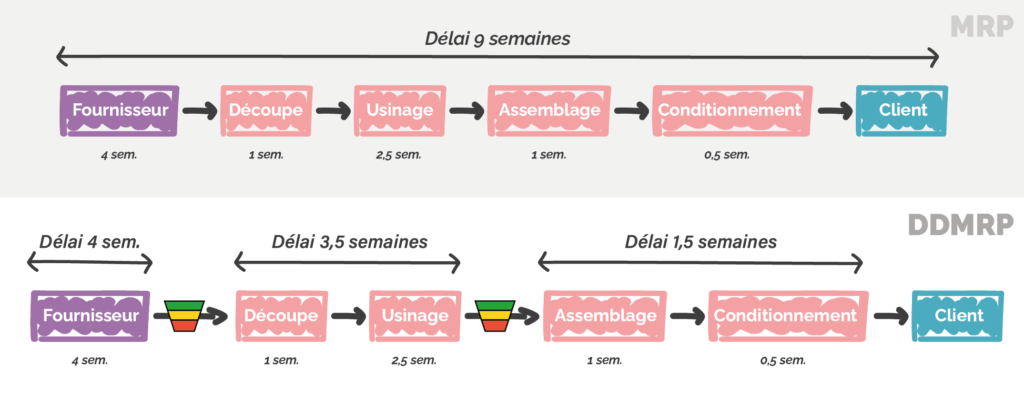

2. Le DDMRP découple les Supply Chain

Le DDMRP se base sur des points de découplage, c’est à dire des stocks judicieusement placés.

Le MRP de base ne prévoyait aucun point de stockage, mais petit à petit des stocks de sécurité ont été mis en place. Sur des produits finis pour absorber des surplus de demande, ou sur des semi-finis pour atténuer des aléas de production. En revanche ces stocks ne sont pas des véritables points de découplage : ils ne permettent pas de stopper la variabilité vers l’amont de la chaîne de production. Dès que le stock de sécurité est pénétré, un message d’urgence est transmis à l’amont de la chaîne, désorganisant toute la chaîne.

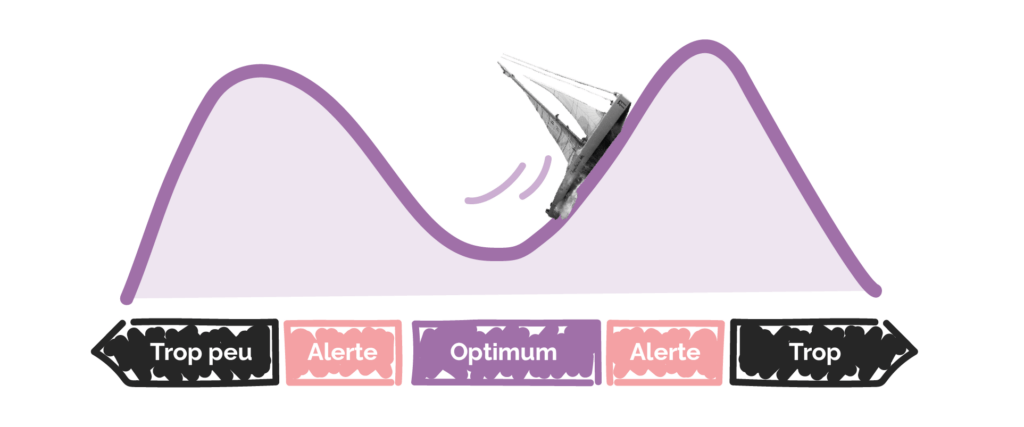

En DDMRP, les points de découplages ou buffers de stock permettent de livrer les clients même en cas d’aléas de la production en amont. Tout en envoyant des messages gradués à l’amont de la production selon la pénétration du buffer.

3. Le DDMRP veut rester simple et visuel

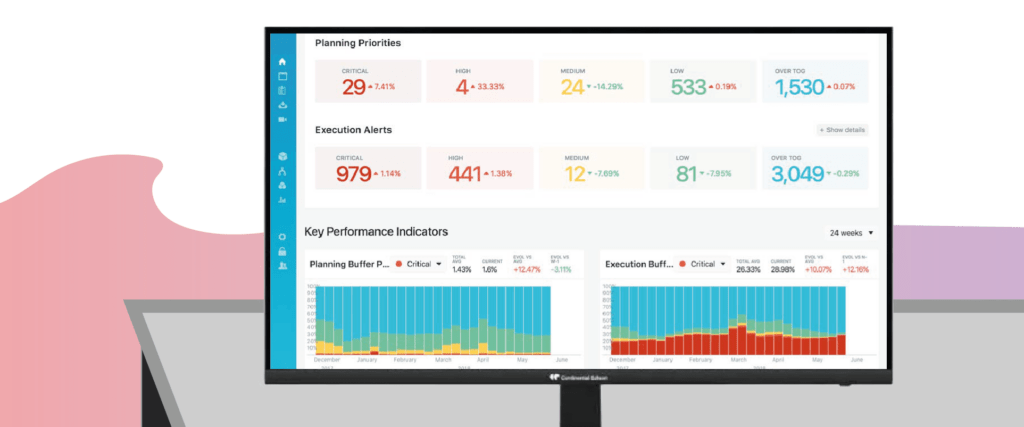

De son inspiration du lean, le DDMRP a beaucoup travaillé sur le management visuel.

Un stock DDMRP se découpe en 3 zones Rouge, Jaune et Verte. Ce système de couleur permet en un coup d’oeil de connaître l’urgence du réapprovisionnement. Le calcul de la quantité à recommander est très simple, basé sur ce qui est en stock, ce qui est prévu en réapprovisionnement et la demande client réelle.

Les outils de planification qui supportent la méthodologie en flux tiré ont développé des écrans simples pour faciliter les tâches et les prises de décisions des approvisionneurs & planificateurs. Par expérience chez nos clients, il suffit de quelques semaines pour qu’un nouvel arrivant soit autonome dans ses tâches.

La planification en flux tiré vous intéresse ? Découvrez nos formations et Serious Game

Les 3 grands avantages du DDMRP

1. Une optimisation des stocks tout en améliorant le taux de service

En positionnant des stocks au bons endroits, et en les dimensionnant au plus près du besoin, le DDMRP permet de réduire le niveau global des stocks. Mais cette réduction des stocks ne veut pas dire que les clients sont moins bien servis. Au contraire ! En mettant les bons stocks aux bons endroits, les entreprises qui déploient du DDMRP observent un meilleur taux de service.

Du mal à visualiser ? Reprenons les foils ces ailerons latéraux qui permettent aux bateaux de se soulever au-dessus de l’eau. Sans foils, le bateau (la SC) est imposant et lourd sur l’eau (surstocks). Mais avec des foils bien pensés, le bateau est plus léger (stocks mieux répartis) et subit moins les vagues. Résultat, il navigue plus rapidement (meilleur tout de service).

2. Une réduction des lead-time

En positionnant judicieusement des points de découplages, le DDMRP permet d’éviter certains temps d’attente, et donc, de livrer plus rapidement les clients. Si on poursuit notre exemple, les voiliers utilisent aussi ce principe. Les foils (buffers) permettent de réduire les frottements (attente) et donc d’aller plus vite (livraison client). Les skippers ne cessent de faire tomber les records des courses chaque année grâce à cette technologie.

3. Une sérennité des équipes

En apportant une plus grande stabilité dans les Supply Chain, le DDMRP permet aux approvisionneurs & planificateurs de travailler en maitrise. Moins de temps perdu à replanifier, à relancer les fournisseurs ou à mettre à jour des fichiers Excel. Ils peuvent se concentrer sur des tâches où ils ont une vraie valeur ajoutée. Notamment grâce aux tableaux de bords visuels des outils DDMRP.

Dans les bateaux d’aujourd’hui, les cockpits de plus en plus sophistiqués apportent aussi un gain de temps et du confort aux skippers (en plus d’une sécurité), qui peuvent se concentrer sur des réglages très fins et donc optimiser encore plus leur vitesse.

Qui peut mettre en place du DDMRP ?

La méthodologie DDMRP peut s’appliquer à tout type d’industrie, aussi bien un univers de production que de distribution (pour gérer les flux entre les magasins et les entrepôts). Il est possible d’appliquer la planification en flux tiré de bout en bout de la chaîne, des matières premières achetées aux produits finis, en passant par des semi-finis.

Mais encore une fois, tous ces articles ne seront pas gérés sur stock en DDMRP, une partie MRP sera conservée. Le contexte est certainement idéal s’il y a une grande volatilité de la Demande ou de longues nomenclatures. Les PME peuvent y trouver leur compte, tout comme les Grands groupes, il n’y a pas de règle d’or !

C’est un peu comme le fameux foil que l’on retrouve maintenant dans tout l’univers du nautique : sur des monocoques, des catamarans, des trimarans, des ferrys mais aussi sur des kitesurfs, des planches à voile, des stand up paddle, des surfs, des jets skis… Les foils n’ont pas la même forme pour chacun de ces exemples, mais ils apportent la même sensation d’envol !

Conclusion

L’approche Demand Driven apporte donc de nombreux gains mais aussi des changements dans la planification des stocks. Le métier de l’approvisionneur ou du planificateur est changé, mais toujours indispensables ! Le DDMRP n’est qu’un outil que l’on met entre ses mains et qui doit être piloté. Tout comme le savoir et l’expérience du skipper restent indispensables pour piloter le bateau, malgré toutes les innovations mises à sa disposition !

Le DDMRP n’est que la brique opérationnelle d’un modèle plus large permettant de piloter avec agilité et résilience toute une entreprise.

Articles qui pourraient vous intéresser également :