Pratique vieille comme le monde (de la Supply Chain), le stock de découplage est mis sur le devant de la scène grâce à la méthodologie DDMRP. Également appelé « buffer de stocks », il est à distinguer des autres types de buffers que sont les buffers de capacité ou bien encore les buffers de temps.

Déroulé de l'article

Rappel : qu’est-ce que le DDMRP ?

La méthodologie DDMRP est apparue pour faire face aux limites du MRP dans le monde VUCA d’aujourd’hui. Elle se base sur le principe du flux tiré par la demande (au contraire du flux poussé) et d’un principe connu depuis des années : les points de découplage. Ils sont également appelés buffers de stocks, ou stocks tampons en français.

Testez la compatibilité de votre entreprise et de votre marché au DDMRP

Pourquoi utiliser des buffers de stocks ?

1. C’est quoi un buffer ?

Pour mieux comprendre la méthode DDMRP, commençons par comprendre ce qu’est un point de découplage (aussi appelé Buffer) dans une Supply Chain. Il s’agit d’un stock qui a pour but de rendre indépendants deux segments de la Supply Chain. Peu importe ce qui se passe dans un segment ou dans l’autre, aucun des deux ne perçoit aucune perturbation, chose très utile !

2. Protéger le flux

L’exemple le plus courant dans le monde industriel est le stock de matières premières. Pourquoi faire le choix de stocker ces produits ? Parce que, même si le fournisseur est en retard pour ses prochaines livraisons (on appelle ça la variabilité), il y aura du stock qui permettra de ne pas arrêter la production pour autant. Et inversement, même si la production a une consommation variable chaque jour, le fournisseur peut continuer à livrer régulièrement sans sentiment d’urgence. C’est ce qu’on appelle la protection des flux dans le DDMRP.

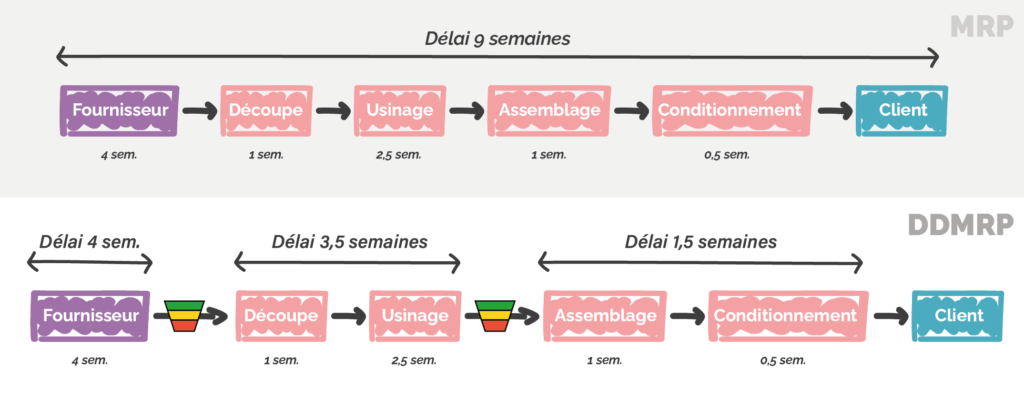

3. Réduire les lead times

Mais les stocks de découplage sont également très intéressants quand ils sont placés au niveau des semi-finis. Imaginons, sans aucun buffer de stocks entre les produits finis et les matières premières, vous allez devoir attendre le temps de production complet (de bout en bout) avant de pouvoir répondre à une demande client. En revanche avec un stock de semi-finis, il ne restera plus que le temps de production entre ce semi-finis et le produit fini. c’est ce que la méthodologie Demand Driven appelle la compression des lead times.

Où positionner les buffers de stocks ?

On vient de voir qu’un buffer de stock apportait de vraies bénéfices, ils sont donc essentiels dans une Supply Chain. Mais il n’est pas question pour autant d’en mettre à chaque niveau de nomenclature, sur toutes les matières premières, tous les semi-finis et tous les produits finis, au risque de faire faire une crise cardiaque à votre DAF !

Plusieurs critères peuvent vous guider dans le juste choix :

- La protection des opérations critiques, en application des principes de la Théorie des Contraintes

- La consommation de l’article. Est ce que ça vaut vraiment la peine de perdre du temps (et de la place) à produire et stocker un article qui est demandé 2 fois par an…

- Le délai accepté par les clients. Si le client veut repartir avec son produit entre les mains directement, vous devez l’avoir sur stock

- Le délai d’opportunité marché. Pouvoir répondre plus rapidement à un demande vous permettrait de gagner de nouveaux clients ? Alors il est judicieux de mettre du stock

- La visibilité sur les commandes clients. Vos clients vous passent leurs commandes quelques en avance et il ne vous faut que quelques jours pour les produire ? Un stock n’est peut être pas indispensable

- La protection de la variabilité externe. Si vos fournisseurs livrent de manière aléatoire, mieux vaut avoir du stock chez vous. Idem si la demande de vos clients est erratique !

Comment dimensionner les buffers de stocks ?

Dans la méthodologie DDMRP, un stock (ou un buffer de stock) est la somme de 3 zones distinctes : la zone rouge, la zone jaune et la zone verte. Chacune d’entre-elles a un mode de calcul spécifique et joue un rôle bien précis :

Les 3 zones d’un Buffer jouent également un rôle spécifique :

- La zone verte détermine la fréquence et la taille des ordres de réapprovisionnement.

- La zone jaune assure la couverture de la demande : la quantité nécessaire pour répondre à la demande client entre deux réapprovisionnements.

- La zone rouge correspond à la zone de sécurité. À l’image de la réserve de carburant dans une voiture, la Supply Chain peut encore livrer ses clients lorsqu’elle est dans cette zone rouge, mais il convient de se réapprovisionner sans plus tarder avant de tomber en panne sèche !

Consultez nos formations DDMRP pour apprendre à maitriser ses notions de dimensionnement et positionnement des stocks de découplage

Chaque article bufférisé / stocké va avoir ses propres tailles de zones. Elles dépendent de paramètres :

- qui peuvent être propres à chaque article : son délai, sa consommation, son minimum de commande…

- qui peuvent concerner un groupe d’article : article acheté vs fabriqué, demande stable ou très erratique…

Quelques différences (de taille) avec un stock de sécurité classique

1. L’aspect dynamique

Une première différence (cruciale) est que les buffers sont dynamiques. Ils s’ajustent et s’adaptent selon les conditions du marché, automatiquement ou par une action du planificateur.

Tous les jours, les outils calculent automatiquement les 3 zones. Le buffer peut évoluer à la hausse ou à la baisse selon l’évolution de la consommation par exemple. Mais le planificateur peut aussi décider d’impacts : saisonnalités, promotions, renouvellement de gammes, arrêts de maintenance, allongement des délais d’approvisionnements… voici autant de raisons de faire évoluer les buffers de stocks. Et vous, quand avez-vous modifié pour la dernière fois vos stocks de sécurité dans votre ERP ?

2. La protection du flux dans les 2 sens

Une seconde différence est que les buffers de stocks découplent, ils protègent le flux dans les deux sens : l’amont et l’aval. Ce n’est pas le cas des stocks de sécurité qui ne protègent que dans un sens.

3. Le moteur de la planification

Une troisième différence (et il y en a d’autres) est que les buffers stocks constituent le moteur premier de la planification Demand Driven, à l’image des étiquettes kanban du lean. Ils permettent d’indiquer clairement les priorités relatives entre les différents ordres de réapprovisionnement.

Les experts Alkemys sont à votre disposition pour vous aider au mieux dans la construction de votre projet DDMRP

Articles qui pourraient vous intéresser également :