Une Supply Chain où toutes les ressources sont équilibrées, toutes les ressources ont donc la même cadence ? C’est le rêve pour bon nombre d’industriels ! Dans les faits, ça reste bien souvent un rêve. La complexité des produits, la diversité des opérations au sein d’une Supply Chain crée forcément des déséquilibres. Mais alors comment tirer le meilleur profit d’une chaîne de production déséquilibrée ?

Qu’est-ce qu’un goulot d’étranglement dans l’Industrie ?

Un goulot ou goulet d’étranglement (vous entendez peut être parler de « contrainte capacitaire » ou de « bottleneck » de la part de nos amis anglophones) est selon la définition du Larousse « une difficulté, un obstacle, une obstruction partielle, qui entrave un processus dans son évolution. »

C’est un terme régulièrement utilisé dans le milieu industriel mais qui trouve des parallèles dans la vie de tous les jours. D’ailleurs, si vous ne l’avez pas encore lu, on vous conseille « Le But : Un processus de progrès permanent » de Eliyahu M. Goldratt, qui explique simplement le principe de la théorie des contraintes. Dans ce roman, est repris un exemple très simple que vous avez peut-être déjà vécu.

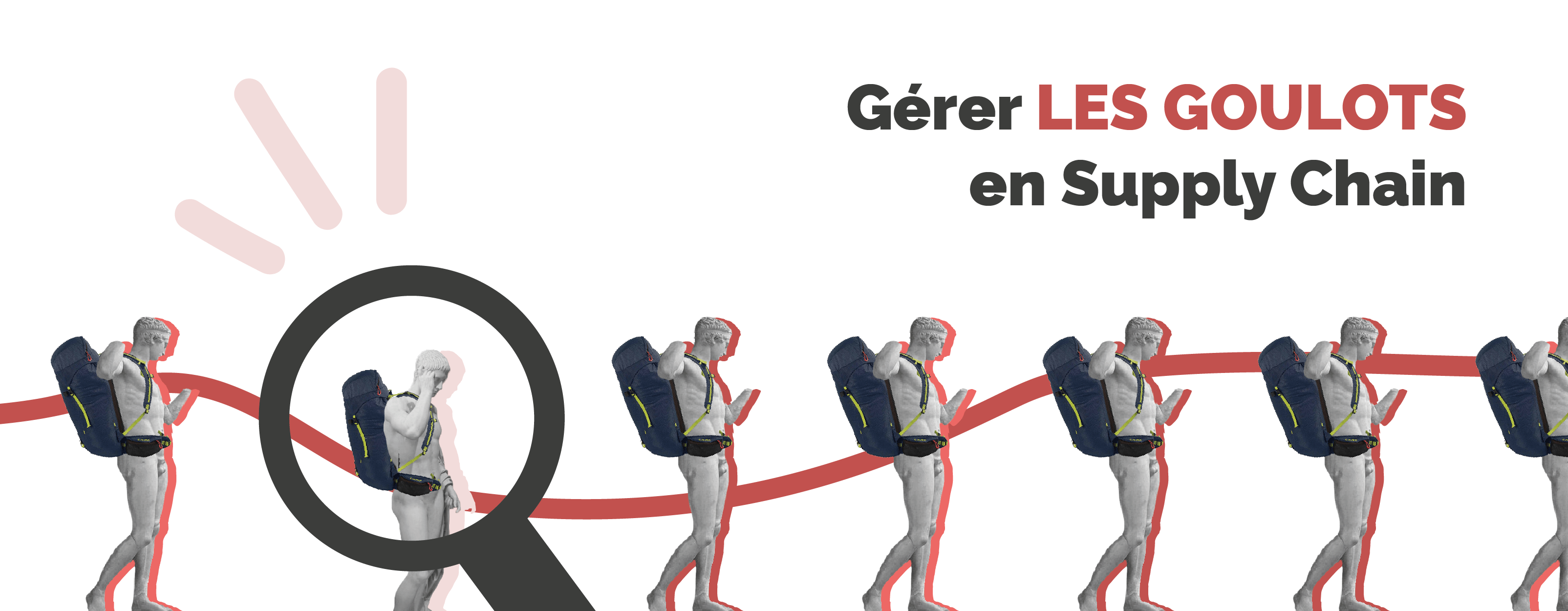

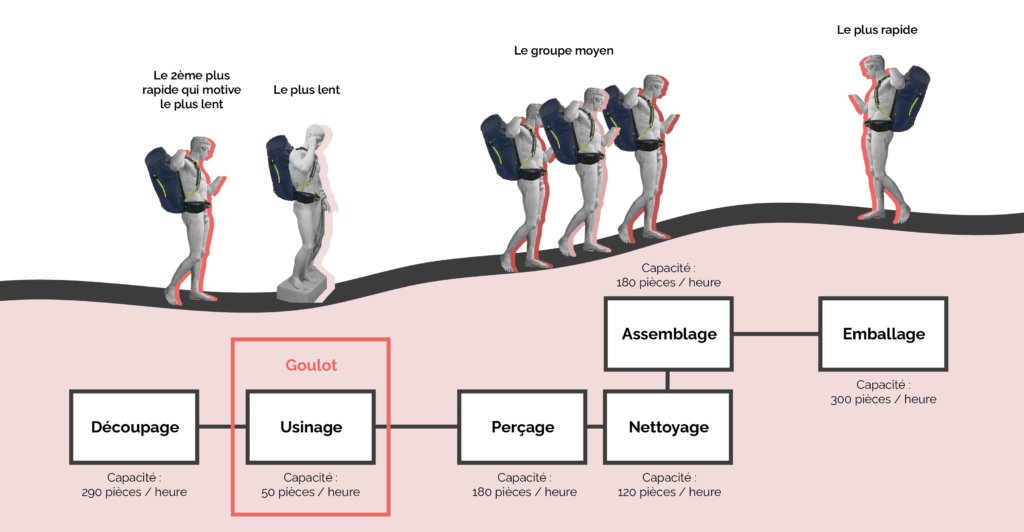

Vous partez en randonnée avec un groupe d’amis, certains sont très sportifs, d’autres un peu moins. Inévitablement, vous n’irez pas tous au même rythme : les plus rapides auront tendance à partir devant et feront des pauses pour attendre les plus lents. Si vous cherchez à rester ensemble (parce que l’objectif est quand même de passer du temps entre amis…!), même si les plus rapides essayent d’accélérer le rythme, c’est le marcheur le plus lent qui détermine la vitesse du groupe. Et il y en aura toujours un plus lent que les autres, c’est l’illustration même du goulot : c’est lui qui dicte le rythme du groupe.

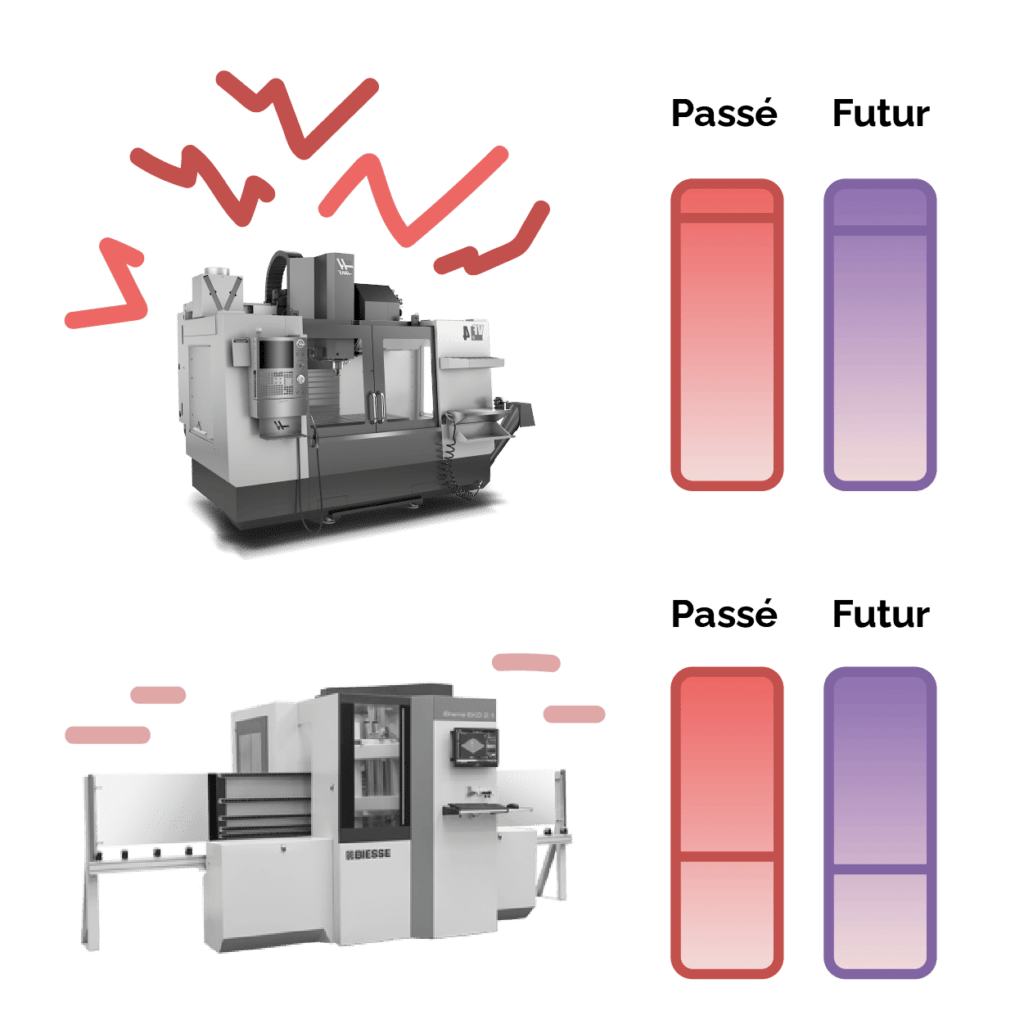

Dans une usine c’est exactement pareil, le goulot est la ressource qui entrave le flux. Qu’il s’agisse d’une ressource humaine ou matérielle, c’est celle qui reçoit plus d’ordres à traiter ce que sa capacité est capable d’absorber. Elle rythme la cadence de l’usine, vous ne pourrez pas produire plus que sa capacité de production maximale.

Chaque Supply Chain a son propre goulot : un poste de contrôle, un poste d’usinage, un poste de peinture…

Comment identifier un goulot ?

La théorie des contraintes admet qu’il existe systématiquement une contrainte dans un système comme une usine et que :

- Il faut se concentrer sur cette ressource goulot pour gagner en efficacité au niveau de l’usine

- Rien ne sert d’investir sur les capacités des autres machines tant que la contrainte n’est pas optimisée

Alors se pose le 1er problème : quel est véritablement le goulot de votre usine ?

C’est la première étape de la théorie des contraintes. Dans la définition, c’est assez simple : c’est la ressource qui voit arriver plus d’ordres de fabrication à traiter qu’elle n’est capable d’en traiter, donc qui est la plus chargée.

- Calculer les charges historiques ou à venir : c’est-à-dire les ordres de fabrication que la ressource a traité ou va traiter par rapport à son temps d’ouverture (uniquement en journée, avec les nuits ? Avec les week-ends ?).

Un moyen qui a une charge inférieure à 50%, c’est-à-dire qui tourne (traite des ordres de fabrication) moins de 50% de son temps, n’est probablement pas votre contrainte - Mesurer les files d’attente : si la ressource goulot reçoit plus d’OF qu’elle ne peut en traiter, il va naturellement se créer une file d’attente avec les OF en attente de traitement. Votre ressource goulot risque d’être celle qui a le plus d’attente en amont

Dans les faits, l’interprétation de ces analyses peut être sensible…

- Première limite : ces analyses sont très dépendantes de la saisie des opérations de chaque ordre de fabrication, qui peuvent parfois être approximatives selon les cultures d’entreprises

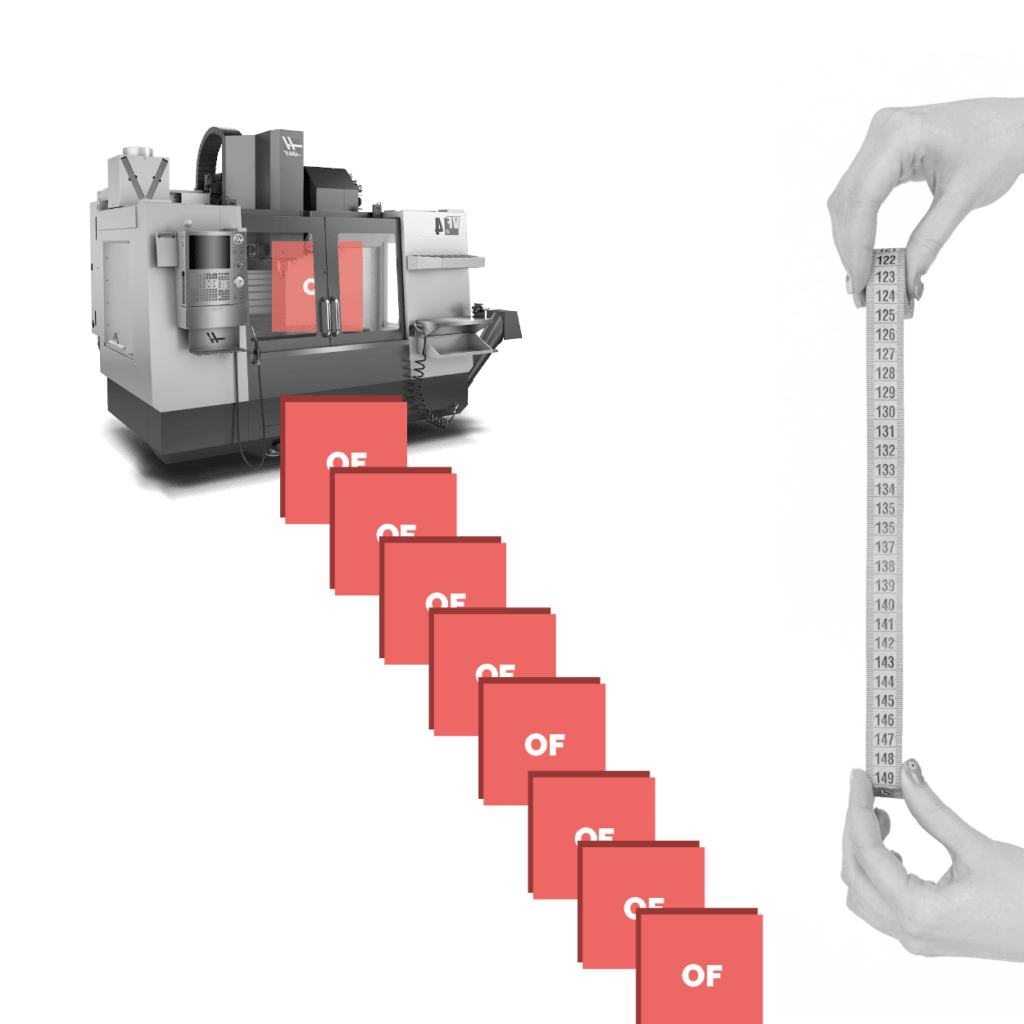

- Deuxième limite : si vous poussez tous les OF en entrée, ce que font les systèmes de planification traditionnels, chaque moyen peut devenir limitant à un moment donné. Vous créez un gros tas de travail que la première ressource doit absorber, et qui va certainement se déplacer petit à petit devant toutes les ressources suivantes dans la gamme. Ça donne alors l’impression que toutes les machines sont chargées chacune à leur tour… à tort puisque vous avez juste poussé les OF en entrée…

Attention donc à l’analyse des chiffres, il ne faut pas hésiter à les recouper avec le ressenti terrain !

Comment organiser votre production avec un goulot ?

Vous connaissez la contrainte de votre usine, les étapes suivantes de la théorie des contraintes définissent comment articuler votre production autour de ce goulot !

Point essentiel : cette ressource goulot doit être au centre de l’attention de toute l’usine. C’est la seule qui doit nécessairement fonctionner à pleine capacité car 1 minute de perdue sur ce poste, c’est 1 minute de perdue pour toute l’usine.

Les règles d’or sont donc

- Exploiter – Le poste goulot ne doit donc jamais s’arrêter, planifier précisément son travail et tenez-vous y

- Subordonner – Le poste goulot doit être la priorité de toute l’usine

- Soulager – Allégez la charge du poste goulot

Sur le terrain, cela se concrétise de différentes manières, voici quelques exemples d’actions que nous avons pu voir chez nos clients :

- Gérer votre ordonnancement avec la méthodologie du « Drum-Buffer-Rope » en mettant en place un buffer de temps devant la ressource goulot

- Organiser des roulements des équipes pour que la ressource ne s’arrête pas même durant les (inévitables !) pauses café, déjeuner ou même toilettes

- Développer de la polyvalence pour s’assurer que, même en cas d’absence/maladie etc., il y aura toujours quelqu’un sachant faire fonctionner la ressource goulot

- Réduire les temps d’attentes, optimiser les temps de changements de série, bref tout ce qui peut être optimisé grâce à méthode Lean

- Délester des ordres sur des postes en interne (même moins efficients) ou en externe

Toutes ces actions peuvent finir par libérer le goulot initialement identifié. Cependant, le travail ne s’arrêtera pas là, il faudra repérer le nouveau goulot de votre Supply Chain et recommencer les étapes de la théorie des contraintes !

Pour reprendre l’exemple de la randonnée, même si vous ne prévenez pas votre ami le plus lent pour la prochaine sortie, il y aura toujours une personne plus lente que les autres dans votre groupe !

À retenir

Finalement, il a 2 manières de voir un poste goulot :

- Comme un verre à moitié vide : c’est lui qui vous contraint au quotidien…

- Comme un verre à moitié plein : c’est lui qu’il faut chouchouter…

De quel côté êtes vous ?