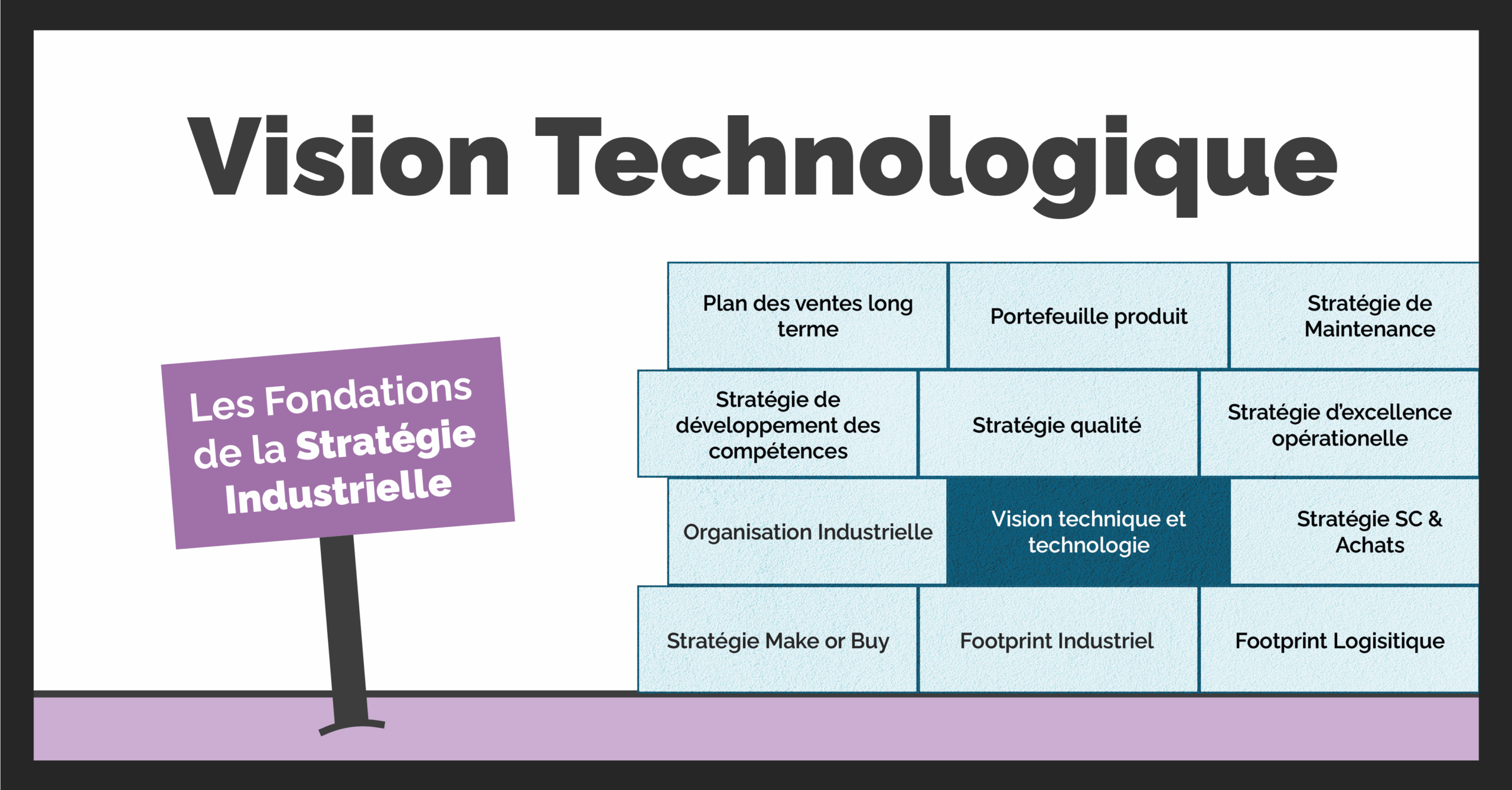

Dans un contexte d’évolution rapide des technologies et des réglementations associées, développer une vision des techniques et technologies à mettre en oeuvre dans ses usines à long terme est crucial. On parle ici de définir les futurs processus industriels qui permettront de gagner en performance, en compétitivité, voire même à transformer votre Business Model.

Déroulé de l'article

Les dimensions clés pour construire une vision technique et technologique

Plusieurs dimensions sont à considérer dans ces choix :

1. Le niveau de productivité

C’est bien souvent le 1er paramètre qui est regardé. Quelles sont les cadences de fabrication et le niveau de qualité associé souhaité ?

2. Le niveau d’automatisation

Le développement de l’automatisation de votre production, et donc la réduction des coûts de main d’oeuvre, est un vrai arbitrage à réaliser lorsque vous produisez dans des pays où ce coût est élevé. À long terme, c’est un levier important qui permet de maintenir la production dans ces pays.

Evidemment, le ROI doit être regardé de près car les coûts d’automatisation (robots, AGV…) sont très élevés et induisent une transformation de votre organisation et compétences (maintenance, programmation…).

3. Le niveau de standardisation

Si vous avez déployé des processus de production similaires sur différents sites, il faut s’interroger sur le niveau de standardisation associé. On peut dupliquer une ligne de production d’un site à l’autre pour maximiser les synergies et développer votre résilience.

En cas de limite capacitaire ou simplement de problème technique, vous pouvez transférer la production facilement. Vous ferez aussi des économies à l’achat et à l’exploitation si vous arrivez à développer des partenariats à un nombre restreint de fabricants de machines.

4. Le niveau de flexibilité

C’est un paramètre majeur dans un monde imprévisible qui nécessite de travailler plus à la commande et sur des tailles de batch plus réduites. Les temps de changement de série peuvent être un véritable avantage différentiateur lorsque votre business se focalise sur de petites séries. Les choix technologiques contribuent à développer cette flexibilité, mais il y a bien sûr d’autres leviers comme les modes de planification.

5. La traçabilité et le suivi de la performance

Certains business requièrent une traçabilité très forte de opérations de fabrication et les systèmes de production doivent donc pouvoir intégrer cette dimension. C’est le cas du monde de l’agro-alimentaire ou de l’aéronautique par exemple.

De plus, on peut avoir un besoin de suivi de la performance de l’appareil de production, avec de la collecte de données d’opérations en temps réel et du monitoring fin des paramètres des machines, ceci afin de pouvoir s’assurer de la qualité ou bien faciliter la maintenance.

Et l’Industrie 4.0 dans tout ça ?

Dans ces choix , les technologies dites “Industrie 4.0” (IA, robotisation, cobots, réalité virtuelle ou augmentée…) sont désormais à considérer en plus des technologies traditionnelles. On en parle beaucoup comme étant des moyens de révolutionner les façons de produire, mais toutes ne sont pas encore matures ou n’ont pas encore de cas d’usage réellement pertinents.

L’impression 3D par exemple se développe partout, mais n’a pas encore radicalement changé les business models comme on l’attendait. Il faut bien sûr les intégrer dans votre panel de solutions potentielles, mais éviter l’écueil d’une mise en oeuvre à tout prix, simplement pour paraître innovant. L’analyse préalable des cas d’usage et du ROI associé est indispensable.

Une transformation qui n’est pas neutre pour l’organisation

L’implémentation de ces technologies nécessite de prendre en compte plusieurs enjeux :

- Le coût des investissements: Les technologies industrielles peuvent facilement représenter des investissements plusieurs millions.

- La transformation des compétences: L’automatisation et la digitalisation des processus nécessitent de former les collaborateurs.

- La gestion du changement: Il est essentiel de communiquer sur les changements et d’impliquer les équipes dans cette transformation.

En résumé, construire une feuille de route des évolutions technologiques à opérer est une étape indispensable de la définition de votre stratégie industrielle, elle vous aidera à toujours conserver une longueur d’avance.

Articles qui pourraient vous intéresser également :

- Monde VUCA & Supply Chain: comment piloter dans l’incertitude ?

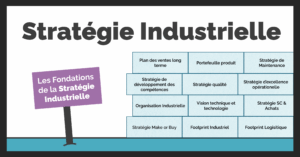

- La Stratégie Industrielle : bien plus qu’une simple relocalisation

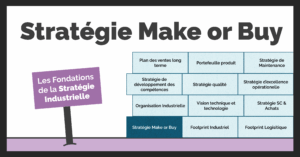

- La stratégie Make or Buy : le dilemme entre l’intégration verticale et la focalisation sur sur son coeur de métier

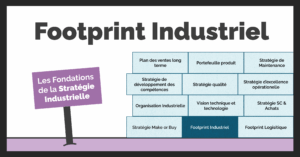

- Comment définir un Footprint Industriel et logistique optimal ?